Nouvelles de la société

Matériaux composites et processus : des matériaux uniques nécessitant des processus uniques

Les matériaux composites, y compris ceux produits avec des moules SMC et des outillages BMC, ont émergé comme des solutions révolutionnaires dans diverses industries grâce à leurs propriétés uniques, telles qu'un rapport résistance/poids élevé et un comportement anisotrope. Ces caractéristiques ont conduit à l'augmentation de la popularité et de l'adoption des composites dans des industries telles que l'aérospatiale, l'automobile, la marine et les équipements sportifs.

Introduction aux matériaux composites et processus

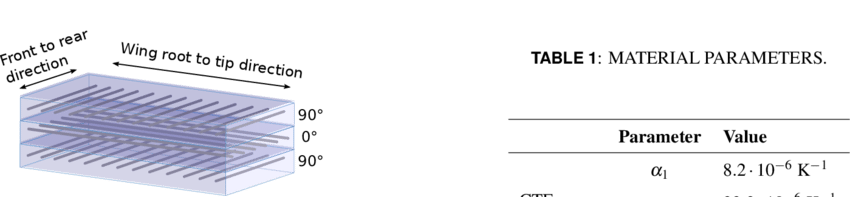

Les matériaux composites, souvent fabriqués à l'aide de processus tels que le moulage SMC et l'outillage GMT, offrent des avantages uniques grâce à leur résistance et leur rigidité adaptées. Ces caractéristiques sont obtenues grâce au positionnement et à l'orientation stratégiques des fibres au sein de la matrice, optimisant le matériau pour des exigences de performance spécifiques.

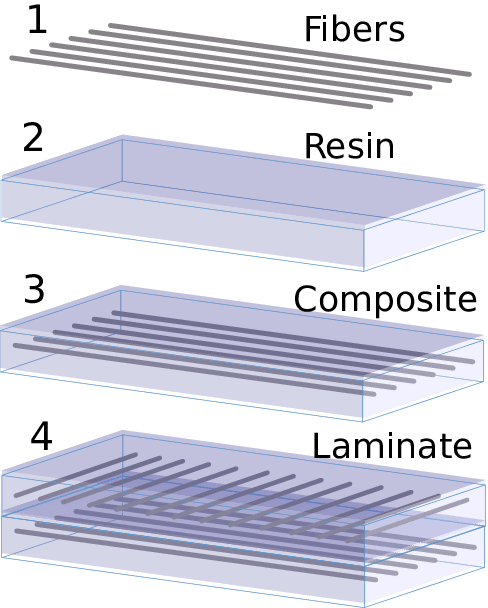

Composites stratifiés

Les composites stratifiés sont des composites à fibres continues où les couches individuelles sont orientées de manière à renforcer la résistance dans la direction principale de charge. Cette méthode est souvent employée dans le moulage SMC et le moulage BMC pour créer des composants haute performance. Essentiellement, les stratifiés se composent de plusieurs couches de fibres disposées pour optimiser leur résistance et leur rigidité.

Rôle clé des fibres dans les composites : équilibre entre résistance, rigidité et durabilité

Les fibres dans les composites jouent un rôle essentiel en fournissant résistance et rigidité. Généralement fabriquées à partir de matériaux à haute résistance tels que le carbone, le verre ou l'aramide, les fibres supportent la majorité de la charge grâce à leur résistance et rigidité supérieures, tandis que la matrice polymère les lie et facilite le transfert de charge entre les fibres. Cela est particulièrement évident dans les applications utilisant des moules en fibre de carbone.

Fonctions fondamentales du matériau matriciel dans les composites : protection, transfert de charge et résistance thermique

La matrice dans les composites remplit plusieurs fonctions essentielles. Elle protège les fibres, maintient leur alignement correct et facilite le transfert de charge entre elles. De plus, la matrice aide à répartir les charges compressives sur toutes les fibres du composite, ce qui est crucial dans les applications impliquant des moules de presse et des outils de compression.

Matériaux et processus uniques

Les propriétés uniques des composites, telles qu'un rapport résistance/poids élevé et un comportement anisotrope, influencent considérablement la conception et l'ingénierie des composants composites. Des processus tels que l'outillage pour moulage thermoformé et le moule SymaLITE sont adaptés pour répondre aux exigences de performance spécifiques en plaçant et en orientant stratégiquement les fibres au sein de la matrice.

Avantages des composites

L'utilisation de composites, en particulier ceux produits par moulage LFT et moulage D-LFT, dans diverses industries offre des avantages tels qu'une performance améliorée, une réduction du poids et une meilleure efficacité énergétique. Dans l'aérospatiale, les composites allègent les structures des avions, ce qui entraîne une réduction de la consommation de carburant et des émissions. Dans l'automobile, les composites utilisant des moules à compression à chaud et le moulage BMC améliorent la résistance aux chocs et la performance des véhicules.

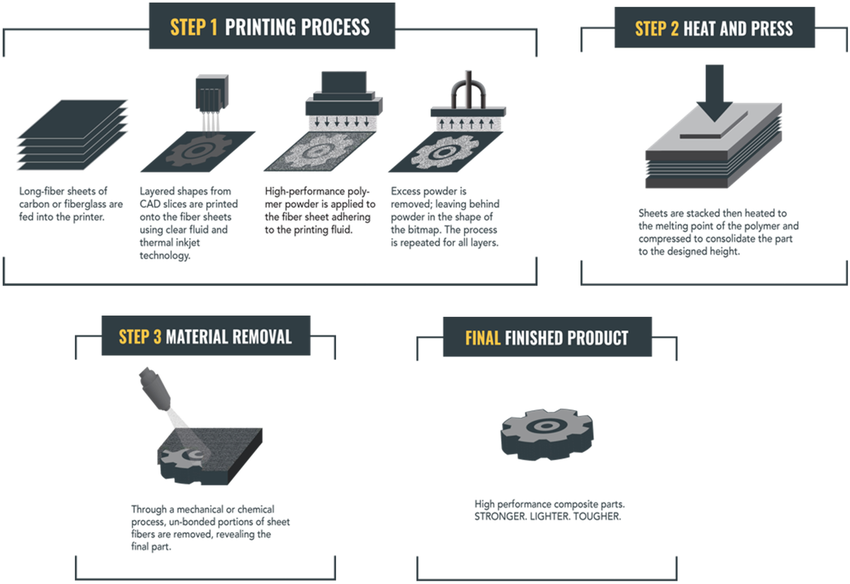

Défis associés à la fabrication de composites

La fabrication de composites présente ses propres défis, notamment la délamination, le contrôle de la qualité et le besoin d'outils et d'équipements spécialisés tels que l'outillage pour moulage thermoformé et des moules de compression. Pour atténuer ces défis, une conception et une planification minutieuses, des mesures de contrôle de qualité rigoureuses et une formation et une éducation adéquates des opérateurs sont cruciales.

Conclusion

Comprendre les propriétés uniques des composites et leurs processus de fabrication, y compris ceux impliquant des outils SMC et des moules thermodurcissables, est crucial pour la conception et l'ingénierie réussies des composants composites. En tirant parti de ces matériaux et processus uniques, les industries peuvent bénéficier d'une performance améliorée, d'une réduction de poids et d'une meilleure efficacité énergétique. À mesure que l'adoption des composites continue de croître, il est essentiel de surmonter les défis associés à la fabrication pour exploiter pleinement leur potentiel dans diverses applications.